你也许很难想象,索尼顶级耳机MDR-Z1R是由一群残疾人手工生产的,而他们都是资深的索尼职人。

(原标题「索尼顶级耳机Z1R生产地,探秘日本大分县工厂的生产职人」,原文刊登于AV Watch;作者,中林晓)

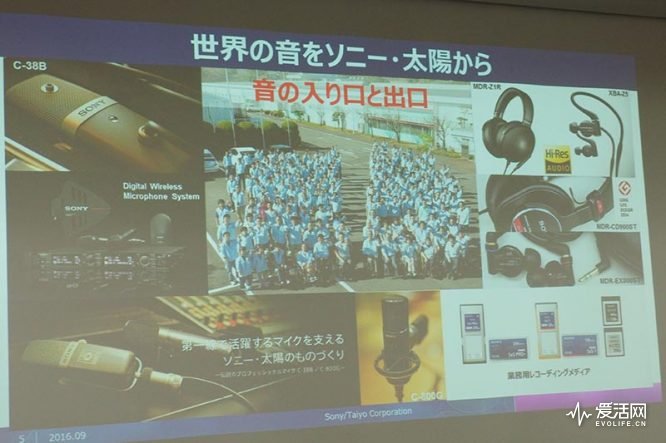

索尼在10月29号发售了新款耳机MDR-Z1R。Z1R是索尼集合高音质技术和人才,以向艺术家传达音乐应有的感动与空气感为目标而生产的产品。镁罩振动板还有新型的网格等,每一项均包含了新的技术,而其中一个特点是日本国内组装(made in Japan)。每一个专业的麦克风和工作耳机都是常年在日本大分县的索尼太阳公司经由手工制造的。

MDR-Z1R

大分县索尼太阳工厂

花费10年时间开发的“最好的头戴耳机”,为什么是在大分生产

诞生于1965年,被电视和音乐业界广泛使用的电容式麦克风C-38B,以及自1989年登场以来就被众多从业人士使用的工作耳机MDR-CD900ST,都是被专业用户所认同的索尼产品。而索尼太阳作为索尼生产音频设备的重要据点,在这里制造了MDR-Z1R和XBA-Z5耳机。

索尼太阳社长玄藤贤一

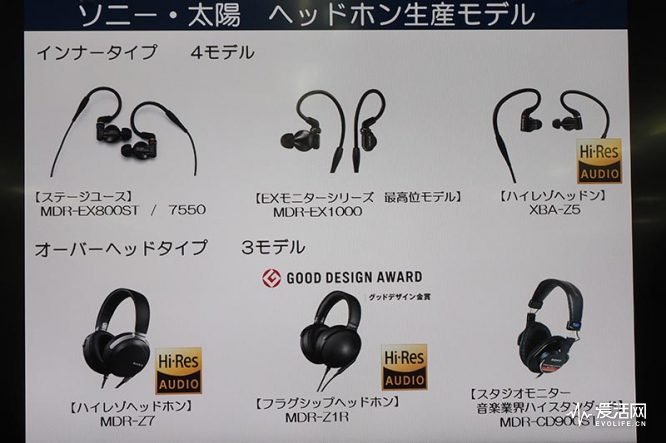

在索尼太阳生产的耳机

偏向相声用的麦克风C-38B,作为专用麦克风累积销售达10万个的纪念黄金版

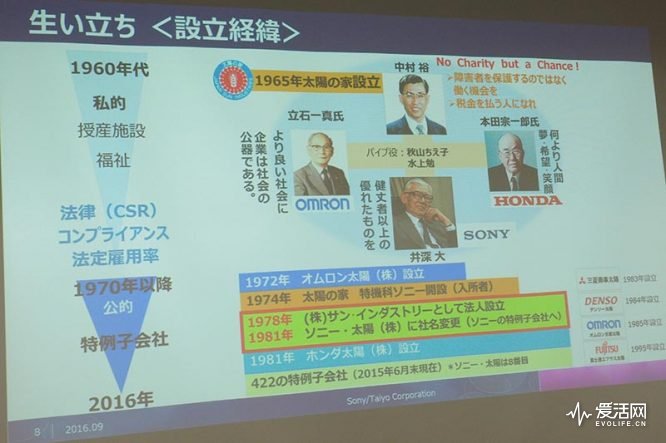

索尼太阳公司成立于1978年,由外科医生中村裕博士于1965年成立的支援残疾人士就业支援中心“太阳之家”再经由井深大先生同意合办。以日出市为首,包含邻近的别府市(日本的三大温泉地之一)在内,欧姆龙和本田都在这里设立了生产据点。

索尼太阳的170名员工里面有111名员工是残疾人士。公司以中村博士的“就算身心残障但总有发挥的地方。比起保护残疾人士不如给他们一个机会”和井深大先生的“在不给予残障人士特权的严格前提下给他们平常人一般的自豪感…”这两句话作为经营的理念。

这里主要业务有民用以及业务用麦克风、工作站屏幕以及高品质耳机,业务映像存储介质SXS和XQD,还有电池包。耳机部分这里有MDR-CD900ST的原型机CD900,还有QUALIA Q010 MDR1。麦克风方面则有很多的专业音乐人都喜欢用,索尼集大成所制造的C-800G。

限量版MDR-CD900ST

这里不只是Z1R的唯一生产点,还是开发的试做点。根据构成设计的川村麻子部长和Z1R计划领导尾崎雄三先生的话,Z1R因为着重于“音”这部分,所以设计上和索尼的一贯风格相比会显得怪异。Z1R是经过10年研发,两代技术人员的交替所得到的旗舰级耳机。

从左到右依次为:机构设计4课潮见俊辅、机构设计3课川村麻子、机构设计1课尾崎雄三

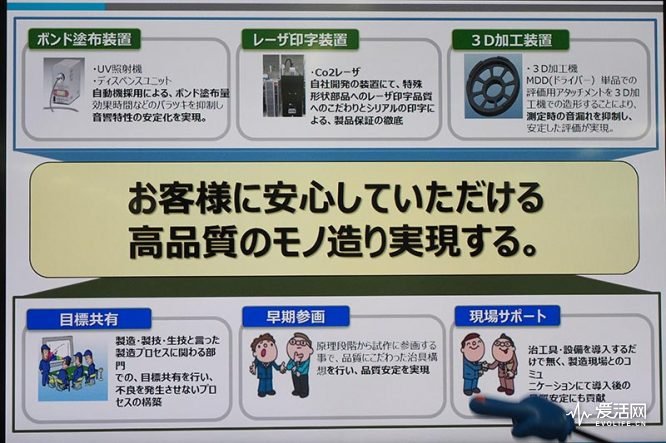

索尼把Z1R生产据点放在索尼太阳那是一件必然的事,从模具的前一步骤到多次的试验,在这里都被当成是做出最好的耳机为目标进行。

“把自己想象成空气”,连通气测试装置都力求做的最好

Z1R作为索尼的大招“Signature Series”和随身听NW-WM1A(12万日元),NW-WM1Z(30万日元,这多了一个Z的差距18万),以及耳机功放TA-ZH1ES(27万8000日元)一同发售。索尼对于这项产品计划,定位为把耳机的音乐体验从“听到”上升为“感觉到”这一全新程度。

整套的Signature Series,随身听为NW-WM1Z

由于振动板为大型的70mm尺寸,所以能重现更接近平面的波面。由于音的波面变平了,所以能够实现从音箱放出来那种接近自然的声响。而且还对应新规格的4.4mm 五极平衡接口。从样板机里面我们要表示的其中一个要素就是“空气感”,从低音区到120kHz的超高区重现,包含高分辨作品里面微小声音的“高动态范围”,还有前面说到的实现接近平面波面的“平面波声道”这三个,是我们要达到空气感的要素。

声响担当机构设计4课的潮见俊辅先生(索尼第六代“耳型职人”)说,Z1R作为密封型耳机,目标就是要防止外界的噪音进入同时不能有漏音的情况,必要的声音不能逃出去。

索尼第六代“耳型职人”潮见俊辅

而控制通气的装置就是新开发的消除共鸣外壳。利用声响寄存器和外侧的保护装置使空间的共鸣排除掉,抑制了密封型耳机特有的共鸣,使听感上的S/N提高。令高分辨音源里的微小声音一点不漏地传达到耳朵里面。

中间是声响寄存器,左边是保护膜,右边是保护装置

而声响寄存作为重要的部分,用的是加拿大产的针叶树为原料做成的纸浆成型。在这之前用过很多的原材料做了各种各样的测试。而原浆采用以后,对于原浆的浓度、成型时间、重量的控制、通气度都有着严格的管理。

声响寄存器的试作品

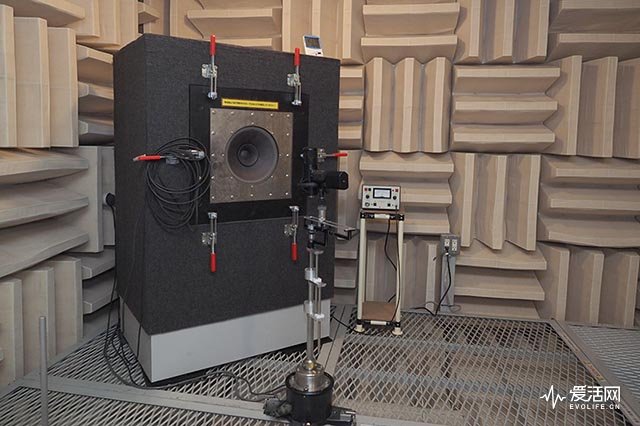

而通气度的测定机器,也是为了Z1R的声响寄存而特别研发制造的。通过对寄存器的气压进行测定,只有规定数值内的成品才能用作产品的一部分。

专用的通气测试装置,作为试验将普通的纸做测试,结果出现了非常高的错误

因为空气会影响音质,所以索尼就有要重视空气的感觉这种话了。而这里面对于空气的计算只是工作顺序的一部分,最后必须还要人来判断的。那是因为要调整出机器不能检测出的级别。

而作为声响寄存的保护层因为非常重要所以也进行了多次谈论,最后决定用钢丝编织的3D曲面成型。表面通过离子电镀等工序,使表面硬度达到7倍以上,达到耐磨耗、抗伤痕的的目的。对于这个保护层的技术,已经追求到了“日本的国内技术只能做到这一步了”的程度。

耳机罩的膜使用了羊皮,表面施加了日本的柔化加工。根据负责声学开发的尾崎雄三先生的话,考虑到对皮肤的触感还有耐用性,我们试过了各种的羊皮,不同地方生长的羊,不同毛的羊,乳羊、成年羊都试过了。而为了更加的耐用,气垫部分则使用了牛皮。

各种羊皮的比较报告

工厂潜入,探寻CD900ST的制作工艺

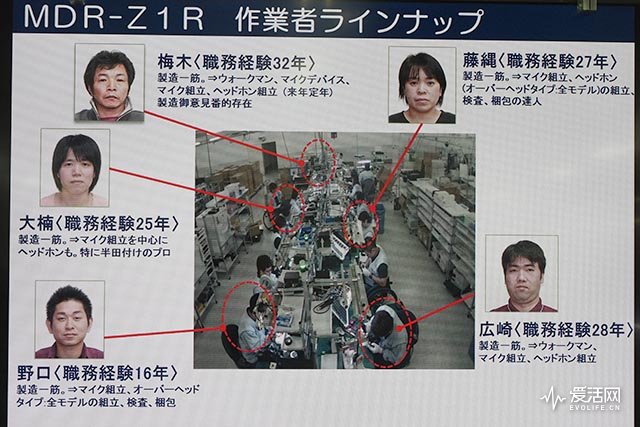

这次,我们除了看到Z1R的生产线(MDR-Z7也是经由这里生产),这里也是CD900ST的生产线,这个工厂到现在为止依然是这款耳机的唯一生产据点。负责两种耳机的都是由同一批人进行手工组装,为的是对于那品质的追求。

负责Z1R的资深生产员工

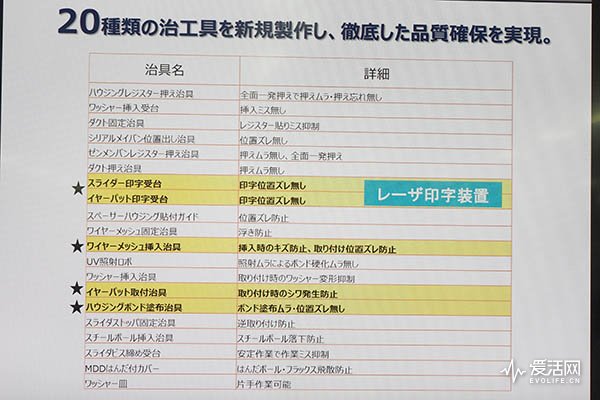

用专用的器具进行组装,防止刮痕,皱纹等情况出现

最终的音质测试也是让专业人员实际佩戴来确认。这样不只能够发现有没有声音从耳机里面漏出,更能确认外观和各个部分的工作情况,还有头箍伸缩的时候所发出的咔咔咔声音都是有专人负责确认。

负责测试音质的机器

Z1R不但是一款价值20万日元的超高级耳机,更是开发员对于音质一种执着的结晶。它代表了索尼长年累月的技术沉淀。

转载本站内容请标明来源和作者,本站转载内容均标明作者和出处,如有遗漏请联系本站及时处理!

为承办好相关论坛重点相关工作,原定云展会顺延!

创新云展会,第30届BAE北京国际音乐音响展,在线恭候!

点击进入报名领取礼物>>